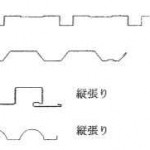

以前、屋根板金工事のカテゴリーにて、折板貼(屋根工事)前編、後編を紹介しました。

今回は、その折板材料を、工場で加工して現場搬入するのではなく、現場にて成形加工する場合の手順を、記述いたします。

屋根に使用する板金材料は、通常「一枚物」で施工することが、常識です。

これは、漏水という概念から考えてもあたりまえのことです。

特に、折板は屋根の棟から軒先までを一枚の板で葺くことを前提に開発されたものなので、長さ方向には、原則として、継ぎ手を設けません。

よって、折板は長尺材であることが多いため、長さにより運搬が不可能になり、工事現場での加工(現場成型)を行うこととなります。

道路交通法上の運搬制限や道路事情等により、トレーラー等にて運搬出来る長さは、通常24、25m程度です。

つまり、それ以上のスパンの場合は、現場成型することが、基本となります。

ただし、現場に持ち込んでも、現場での加工スペース等の制約から所定の長さの製品を加工出来ないこともあります。

このような場合にやむを得ず流れ方向に継ぎ目を設けることが考えられますが、本来避けるべきことであり、計画段階から対応を考えなければなりません。

壁板金に関しても、つなぎ目が入らないほうが、ベターであることに変わりはないのですが、屋根ほどではありません。

折板屋根の、現場成型を行う要点として、次の条件を考慮することが、大切です。

1.成型機設置スペース(加工範囲)

2.レッカー設置スペース

(レッカー働量/吊り上げ重量・高さ等)

3.加工材料置き場、製品置き場

4.必要電源

3相交流200V 50A以上

(エンジンジェネレーター使用の場合は40KVA以上)

以上を考慮し、下記の施工手順により、加工してゆきます↓

1.レッカーを設置する。

下記写真は、某現場において、成型機と板金のコイルが搬入してきている状況です↓

(クリック拡大)

2.成型機を設置する。

一般的な成型機です↓

(クリック拡大)

3.成型機に材料を挿入する。

某現場にて、材料を成型機にとおしている状況です↓

(クリック拡大)

4.走行中の成型機

成型機を動かして材料を加工します↓

(クリック拡大)

5.成型機より排出

6.成型機より受取り仮置き

7.荷揚

クレーンにて荷揚げをします↓

(クリック拡大)

ここから先は、以前の記事にて説明しております。

現場成形を行う場合は、最初に記述した四つの条件が非常に大切になりますので、事前の施工計画を密に行う必要があります。

[amazonjs asin="B019U9RTYQ" locale="JP" title="鉄骨造平屋建工場(屋根:折板) (建築工程図シリーズ)"]

関連記事もご覧ください